Eigenschaften und allgemeine Beschreibung

DPX-N ist ein Schmiersystem, dessen Schmiermittelverteilung durch eine progressive Bewegung der Kolben ausgezeichnet wird, die in einer unabhängigen Folge mit einem einzigen Versorgungsstrom voneinander gesteuert werden.

Dieses System ist bestens geeignet zum Verteilen von Öl und Fett an eine oder mehrere Lagergruppen. Alle Kolben sind mit dem vorhergehendem oder mit dem nachfolgendem in Reihe geschaltet und der Betriebsausfall eines davon führt zum Stopp der gesamten Reihe und daher zur Blockierung des Systems.

Diese Blockierung wird auch im Falle einer externen Verstopfung ausgelöst oder wenn ein Auslass geschlossen wird, der nicht ver wendet werden soll. Die Verwendung eines einzelnen Elementes mit optischer oder elektrischer Kontrolle ist für eine effiziente und komplette Kontrolle aller Verteiler ausreichend.

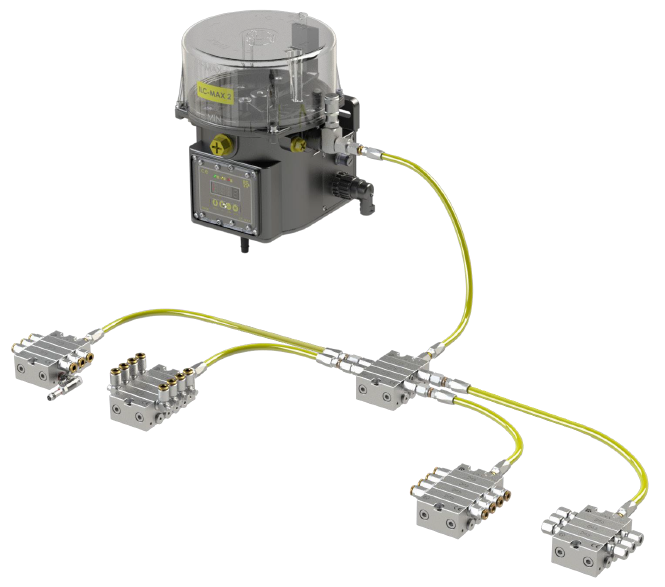

Die Förderleistung der Pumpe ist teilbar, indem die Blöcke kaskadiert werden. Ein sogenannter Master-Block kann einen oder mehrere Progressivverteiler versorgen. Letztere können wiederum andere Verteiler versorgen.

Theoretisch kann fortgefahren werden, aber aus Gründen der Verdichtbarkeit und Lüftung der Schmiermittel wird empfohlen, nicht mehr als zwei Kaskaden nach dem Master vorzusehen, weil sich andernfalls Unregelmäßigkeiten einstellen können, vor allem bei einer Verwendung von Fetten mit einem geringen Penetrationsindex und geringsten Förderleistungen.

Vorteile Verteiler DPX-N:

- Absolute Abgabegarantie des Schmiermittels in der voreingestellten Menge.

- Voreinstellung zum Gebrauch in Anlagen mit verlangter Betriebskontrolle.

- Absolute Langzeit-Sicherheit durch eine sorgfältige Auswahl der Materialien und eine vollständige Kontrolle der Bearbeitungen.

- Mögliche Funktionsprüfung durch visuelle und elektrische Kontrollelemente.

- Große Auswahlmöglichkeiten des Projekterstellers aus dem Sortiment der angebotenen Verteiler und Förderleistungen.

| Datenblatt | |

|---|---|

| Förderleistung/Hub des einzelnen Auslasses (±10%) | 25 mm³ - 45 mm³ - 75 mm³ - 105 mm³ - 140 mm³ |

| Anzahl Verteilerelemente | Von 3 bis 12 |

| Betriebsdruck | Von 15 bis 300 Bar |

| Betriebstemperatur | Von -20 °C bis + 100 °C |

| Verteilermaterial | Zi-Ni-galvanisierter Stahl (Cr-V frei) / Edelstahl AISI 316L |

| Anzahl der Zyklen | Max 250/min |

| Gewindesitz am Einlass | 1/8" BSP (M10x1 Sonderausführung) |

| Gewindesitz an den Auslässen | M10 x 1 |

| Befestigungsschrauben | M5 x 30 |

| Zulässige Schmiermittel (bei minimaler Betriebstemperatur) | Mineralöl 46 cSt - Fett Max NL GI-2 |

| Kontrollelemente | Visuell und elektrisch für die Anz eige von Zyklus und Überdruck |

| Hauptlinien | Rohrleitungen Ø 8-6 |

| Sekundärlinien | Rohrleitungen Ø 6-4 |

| Anzugsmoment Elemente | 9 Nm |

| O-Ringe | NBR oder FPKM (auf Anfrage ) |

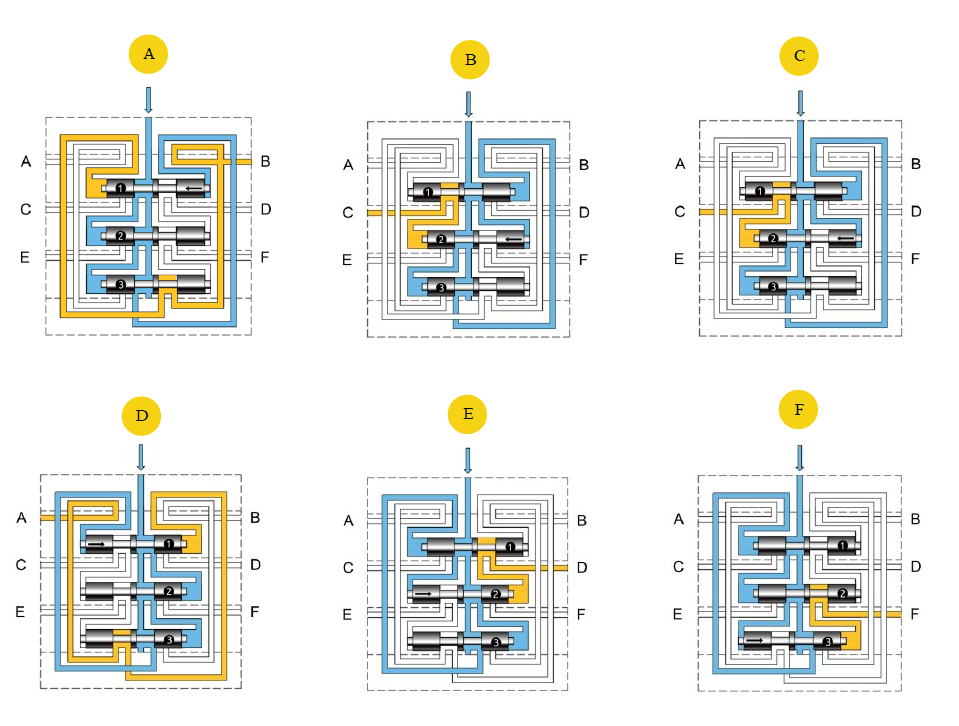

Funktionsweise

A. Der druckbeaufschlagte Schmiermittelfluss (blau) bewegt den Kolben 1 nach links, wodurch die Abgabe (gelb) aus dem Auslass B gestattet wird.

B. Wenn der Kolben 1 seinen Hub abgeschlossen hat, wirkt der druckbeaufschlagte Schmiermittelfluss (blau) auf den Kolben 2. Das Schmiermittelvolumen (gelb) wird vom Auslass C abgegeben.

C. Wenn der Kolben 2 seinen Hub abgeschlossen hat, wirkt der druckbeaufschlagte Schmiermittelfluss (blau) auf den Kolben 3. Das Schmiermittelvolumen (gelb) wird vom Auslass E abgegeben.

D. Wenn der Kolben 3 seinen Hub abgeschlossen hat, wirkt der druckbeaufschlagte Schmiermittelfluss (blau) auf den Kolben 1. Das Schmiermittelvolumen (gelb) wird aus dem Auslass A abgegeben.

E. Wenn der Kolben 1 seinen Hub abgeschlossen hat, wirkt der druckbeaufschlagte Schmiermittelfluss (blau) auf den Kolben 2. Das Schmiermittelvolumen (gelb) wird aus dem Auslass D abgegeben.

F. Wenn der Kolben 2 seinen Hub abgeschlossen hat, wirkt der druckbeaufschlagte Schmiermittelfluss (blau) auf den Kolben 3. Das Schmiermittelvolumen (gelb) wird aus dem Auslass F abgegeben. Der Progressivverteiler ist für einen neuen Zyklus bereit.

Auslässe

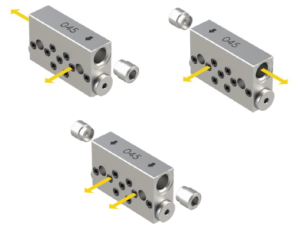

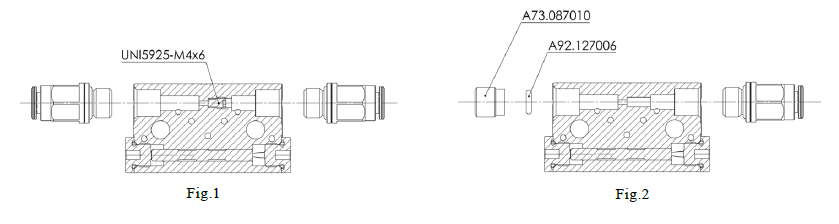

Jeder Kolben des Verteilers ist für die Versorgung von 1 oder 2 Auslässen vorinstalliert.

Ist der Trennstift eingefügt (Abb.1) erfolgt die Schmiermittelabgabe in den beiden Auslässen. Ist der Stift nicht eingefügt (Abb.2) erfolgt die Schmiermittelabgabe von einem einzigen Auslass mit einer doppelten Förderleistung.

Sollte es erforderlich sein, einen Auslass zu schließen, der ursprünglich verwendet werden sollte, ist der Stift (UNI5925-M4X6) herauszuziehen, wobei darauf zu achten ist, den Verschluss (A73.087010 + A92.127006) in den nicht verwendeten Auslass einzuführen.

Dieser Vorgang gilt auch, wenn die Anzahl der Auslässe zu erhöhen ist. In diesem Fall muss der Verschluss und anschließend der Trennstift herausgezogen werden. Die Verteiler werden in der Regel mit eingeführten Trennstift und den beiden offenen Seitenausgängen geliefert .

Wichtig! Es ist nicht möglich, beide Auslässe eines einzigen Kolbens zu schließen. Alle o.g. V orgänge sind in einer vollkommen sauberen Umgebung auszuführen.

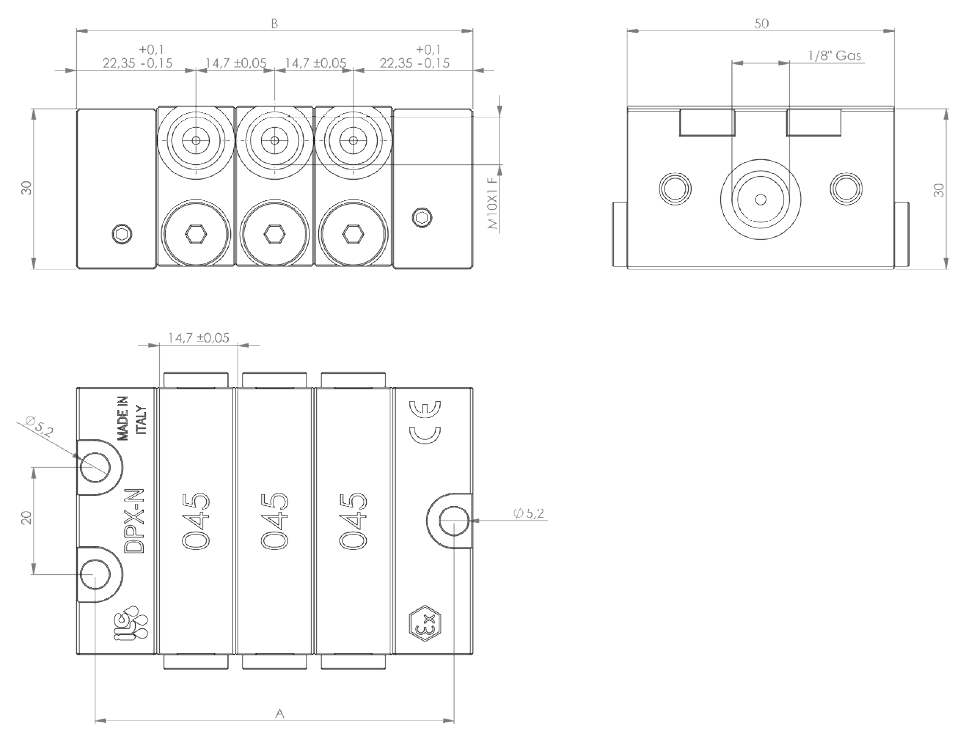

Dimensies

Toleranz ±0,05 mm pro einzelnes Element. Es nempfiehlt sich, die dritte Befestigungsbohrung der Montage auszuführen.

| Auslässe | A [mm] | B [mm] |

|---|---|---|

| 6 | 67.1 | 74.1 |

| 8 | 81.8 | 88.8 |

| 10 | 96.5 | 103.5 |

| 12 | 111.2 | 118.2 |

| 14 | 125.9 | 132.9 |

| 16 | 140.6 | 147.6 |

| 18 | 155.3 | 162.3 |

| 20 | 170 | 177 |

| 22 | 184.7 | 191.7 |

| 24 | 199.4 | 206.4 |

ILC Lube: Anbieter von fortschrittlichen Schmierungssystemen für verschiedene Industrien

ILC Lube ist ein führender Hersteller von Schmierungssystemen und -geräten für verschiedene Branchen. Das Unternehmen bietet ein umfassendes Sortiment an Schmierungssystemen, darunter progressive Schmierungssysteme, Dosiersysteme, Einzel- und Mehrfachdosierventile sowie manuelle Schmierungssysteme. ILC Lube ist bekannt für seine hochwertigen, maßgeschneiderten Schmierungssysteme und hat sich einen weltweiten Ruf für Qualität, Zuverlässigkeit und Langlebigkeit erworben. Ihre Schmierungssysteme finden Anwendung in verschiedenen Industrien, darunter Metallverarbeitung, Papierindustrie, Lebensmittelindustrie, Automobilindustrie und Maschinenbau.

ILC Lube hat eine Leidenschaft für Innovation und arbeitet ständig an der Entwicklung neuer und verbesserter Schmierungssysteme und -technologien. Durch den Einsatz von ILC Lube Schmierungssystemen können Unternehmen die Leistung und Lebensdauer ihrer Maschinen verbessern, Wartungskosten senken und die Produktivität steigern.

Maßgeschneiderte Beratung zu Schmierungssystemen: Wir helfen Ihnen, die richtige Wahl zu treffen

Als Schmierungsspezialisten verstehen wir, dass jeder Maschinentyp einzigartig ist und dass die Betriebsbedingungen, wie Umgebungstemperatur und Standort, die Auswahl der am besten geeigneten Schmiermethode beeinflussen. Wenn Sie Unterstützung bei der Suche nach der idealen Lösung benötigen, die Ihren spezifischen Schmierbedürfnissen entspricht, sind wir bereit, Ihnen hervorragende Beratung zu bieten. Wir bieten Lösungen mit einem optimalen Preis-Leistungs-Verhältnis und besuchen Sie gerne vor Ort, um Ihnen maßgeschneiderte Empfehlungen zu geben. Zögern Sie nicht, uns zu kontaktieren.

Entdecken Sie Simalube: die ideale Lösung für die automatische Schmierung eines einzelnen Schmierpunkts – vollständig autonom, funktioniert ohne externe Energiequelle.

Für ein vollständiges Angebot und fachkundige Beratung besuchen Sie Pomac Lub-Services